- Введение в проблему коррозии композитных арматур

- Что такое коррозия композитных арматур и почему она возникает?

- Основные причины коррозии композитных арматур

- Роль солевых растворов в процессе коррозии

- Типы солевых растворов и их воздействие

- Исследования влияния солевых растворов на долговечность композитных арматур

- Ключевые результаты исследований:

- Пример из практики

- Защита композитной арматуры от коррозионного воздействия солевых растворов

- Основные методы защиты

- Рекомендации по эксплуатации и уходу

- Сравнительная таблица устойчивости разных типов композитных арматур в солевых растворах

- Заключение

Введение в проблему коррозии композитных арматур

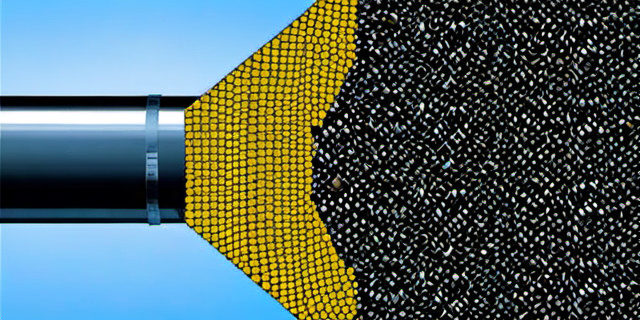

Композитные арматуры, изготовленные из стеклопластика, углепластика или базальтопластика, в последние десятилетия нашли широкое применение в строительстве благодаря высокой прочности, низкому весу и устойчивости к коррозии. Однако, несмотря на значительное улучшение характеристик по сравнению с классическими металлическими арматурами, воздействие агрессивных сред, в частности солевых растворов, вызывает определённые проблемы, связанные с постепенным снижением коррозионной стойкости и долговечности конструкций.

Что такое коррозия композитных арматур и почему она возникает?

Под коррозией в контексте композитных арматур подразумевается ухудшение материала вследствие химического или электрохимического воздействия агрессивной среды. В случае композитов это проявляется не через традиционное ржавление, а через деградацию связующего полимера, нарушение сцепления волокон и проникновение влаги и ионов в структуру.

Основные причины коррозии композитных арматур

- Проникновение ионов солей (особенно хлоридов) в матрицу и на границы раздела.

- Ультрафиолетовое излучение, усиливающее разложение полимерных материалов.

- Механические напряжения и микротрещины, создающие путь для агрессивных веществ.

- Влияние высоких температур и влажности.

Роль солевых растворов в процессе коррозии

Солевые растворы — это одна из наиболее агрессивных сред, которая встречается на практике: морская вода, обработка дорожных покрытий антигололёдными реагентами, химические и промышленные отходы. Высокое содержание ионов, таких как Cl⁻, Na⁺, SO₄²⁻, способствует ускоренному разрушению полимерной матрицы и снижению адгезии между волокнами и основой.

Типы солевых растворов и их воздействие

| Тип солевого раствора | Концентрация (пример) | Основные ионы | Воздействие на композит |

|---|---|---|---|

| Морская вода | 3.5% (соленость) | Cl⁻, Na⁺, Mg²⁺, SO₄²⁻ | Ускоряет проникновение химикатов внутрь, способствует гидролизу матрицы |

| Антигололёдные реагенты на основе NaCl | 10-20% (при распылении) | Cl⁻, Na⁺ | Вызывает более сильное физико-химическое разрушение из-за высокой концентрации |

| Раствор сульфатов (например, Na₂SO₄) | 5-15% | SO₄²⁻, Na⁺ | Менее агрессивно по сравнению с хлоридами, но способствует снижению прочности матрицы |

Исследования влияния солевых растворов на долговечность композитных арматур

Согласно результатам многочисленных лабораторных исследований, композитная арматура в солевых растворах демонстрирует снижение механических характеристик на 5-15% за первые 6 месяцев экспозиции. Через год показатели прочности могут упасть более чем на 20%, особенно при воздействии хлоридов.

Ключевые результаты исследований:

- Углеродные композиты проявляют наивысшую устойчивость к солевым растворам благодаря низкой гигроскопичности и высокой химической инертности.

- Стеклопластиковая арматура более подвержена гидролизу полимерного связующего и набуханию при контакте с растворами хлоридов.

- Многокомпонентные композиты с защитными слоями демонстрируют лучшие показатели эксплуатации в морской среде.

Пример из практики

В одном из промышленных испытаний, выполненных на объектах морского строительства, композитные арматуры были погружены в морскую воду на период 12 месяцев. Итоговая потеря разрывной нагрузки у образцов из стеклопластика составила около 18%, а у углепластика — лишь 6%, что подтверждает статистические данные из лабораторий.

Защита композитной арматуры от коррозионного воздействия солевых растворов

Для повышения коррозионной стойкости композитных арматур используются различные методы защиты и улучшения состава материалов:

Основные методы защиты

- Применение защитных покрытий — эпоксидные или полиуретановые слои, препятствующие проникновению влаги и ионов.

- Использование композиций с низкой гигроскопичностью, например, углеродное волокно в матрице на основе полиэфирных смол.

- Минерализация поверхности — нанесение защитных минерализованных слоев (напр. кремнийсодержащих), которые создают барьер.

- Оптимизация структуры композита — уменьшение межслойных зазоров, применение высокомолекулярных смол с повышенной химической устойчивостью.

Рекомендации по эксплуатации и уходу

- Регулярный мониторинг состояния арматуры на объектах с агрессивной средой.

- Использование композитов, сертифицированных под условия эксплуатации, в частности, для морских и дорожных объектов.

- Избегать длительного контакта с концентрированными солевыми растворами без дополнительной защиты.

Сравнительная таблица устойчивости разных типов композитных арматур в солевых растворах

| Тип композита | Потеря прочности через 12 месяцев, % | Основные преимущества | Основные недостатки |

|---|---|---|---|

| Стеклопластик | 15-20 | Доступная цена, легкость | Подвержен гидролизу и набуханию |

| Углепластик | 5-8 | Высокая прочность и уменьшенная влагопоглощаемость | Высокая стоимость |

| Базальтопластик | 10-12 | Хорошая химическая стойкость, экологичность | Менее изученный материал, высокая цена |

Заключение

Влияние солевых растворов на коррозионную стойкость композитных арматур является важным фактором, который необходимо учитывать при проектировании и эксплуатации строительных конструкций. Несмотря на общую устойчивость композитных материалов к коррозионным процессам, длительный контакт с хлоридосодержащими растворами снижает их прочностные характеристики и долговечность. Выбор правильного типа композита и применение защитных мер заметно повышают срок службы арматуры в агрессивных средах.

«Чтобы обеспечить максимальную долговечность конструкций с композитной арматурой, следует не только учитывать тип среды эксплуатации, но и инвестировать в качественные материалы с подходящими защитными слоями и технологиями производства. Это позволит сохранить их уникальные преимущества и снизить издержки на ремонт и замену в будущем.»