- Введение

- Основы ультразвуковой векторной допплеровской дефектоскопии

- Что такое ультразвуковая допплеровская дефектоскопия?

- Что добавляет векторный анализ?

- Применение УВДД для анализа движения дефектов под нагрузкой

- Почему важно анализировать движение дефектов под нагрузкой?

- Примеры применения

- Статистические данные по эффективности метода

- Технические особенности и оборудование

- Ключевые компоненты системы УВДД

- Методы нагрузочного воздействия во время контроля

- Преимущества и ограничения метода

- Преимущества

- Ограничения

- Авторское мнение и рекомендации

- Заключение

Введение

Современная диагностика состояния материалов и конструкций требует не только обнаружения дефектов, но и глубокого понимания их динамического поведения под воздействием нагрузок. Одним из передовых методов в этой области является ультразвуковая векторная допплеровская дефектоскопия (УВДД). Этот метод позволяет детально анализировать движение дефектов — трещин, каверн, расслоений — что существенно расширяет возможности мониторинга технического состояния оборудования.

Основы ультразвуковой векторной допплеровской дефектоскопии

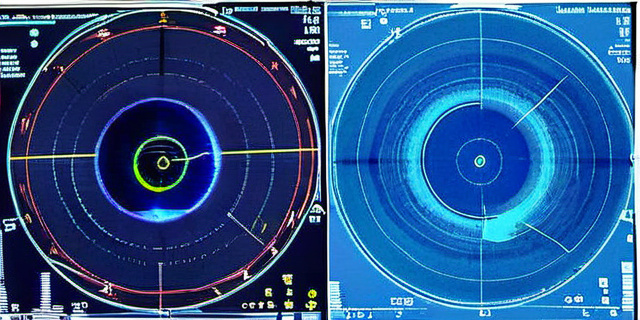

Что такое ультразвуковая допплеровская дефектоскопия?

Ультразвуковая допплеровская дефектоскопия — неразрушающий метод контроля, основанный на измерении изменений ультразвуковых волн, отражаемых от движущихся или изменяющихся в структуре материалов объектов.

- Принцип действия: использование эффекта Допплера для определения скорости движения дефектов внутри материала.

- Достоинства: высокая чувствительность, возможность обнаруживать как стационарные, так и динамические дефекты.

Что добавляет векторный анализ?

В классической допплеровской дефектоскопии измеряется скорость вдоль одной оси. Векторная допплеровская методика позволяет получить полную картину движения в трехмерном пространстве, определяя как направление, так и скорость смещения дефектов.

| Характеристика | Традиционная допплеровская дефектоскопия | Векторная допплеровская дефектоскопия |

|---|---|---|

| Измерение скорости | Одна ось | Три оси (3D-вектор) |

| Анализ направления движения | Ограничен | Полный |

| Точность определения движения идеи дефектов | Средняя | Высокая |

| Предназначение | Обнаружение и базовый анализ | Динамический анализ и прогнозирование |

Применение УВДД для анализа движения дефектов под нагрузкой

Почему важно анализировать движение дефектов под нагрузкой?

Дефекты в материалах могут становиться активными под воздействием внешних нагрузок. Их движение и рост могут привести к катастрофическим отказам. Поэтому важно не просто зафиксировать наличие трещины, а понять её динамическое поведение — смещается ли дефект, в какую сторону развивается и с какой скоростью.

Примеры применения

- Авиационная индустрия: анализ динамики трещин на лонжеронах и крыльях под аэродинамическими нагрузками повышает безопасность полётов.

- Нефтегазовое оборудование: мониторинг каверн и дефектов на трубопроводах под внутренним давлением позволяет своевременно предотвращать аварии.

- Энергетика: диагностика лопаток турбин и генераторов на предмет смещения дефектов при вибрациях и тепловых нагрузках способствует продлению срока службы оборудования.

Статистические данные по эффективности метода

По данным исследований, применение ультразвуковой векторной допплеровской дефектоскопии позволяет увеличить точность прогнозирования отказов конструкций до 85–90%, в то время как классические методы не превышают 65%.

| Метод | Точность прогнозирования отказов, % |

|---|---|

| Визуальный осмотр и традиционный УЗК | 50–65 |

| Классическая допплеровская дефектоскопия | 60–70 |

| Векторная допплеровская дефектоскопия | 85–90 |

Технические особенности и оборудование

Ключевые компоненты системы УВДД

- Ультразвуковой преобразователь: генерирует и принимает ультразвуковые волны с высокой точностью.

- Многоэлементные сенсоры: позволяют записывать сигналы с разных направлений для точного построения вектора движения.

- Обработка данных в реальном времени: использование специализированных алгоритмов для расчёта векторных скоростей дефектов.

Методы нагрузочного воздействия во время контроля

Для правильного анализа движения дефектов применяются различные виды искусственной или естественной нагрузки:

- Статические механические нагрузки.

- Вибрационные и динамические нагрузки.

- Термические циклы нагрева и охлаждения.

Преимущества и ограничения метода

Преимущества

- Высокая чувствительность к малым движениям дефектов.

- Безопасность и неразрушающий характер исследования.

- Может применяться для широкого спектра материалов — металлы, композиты, бетон и др.

- Возможность мониторинга в реальном времени.

Ограничения

- Сложность и стоимость оборудования.

- Требуется квалифицированный персонал для интерпретации данных.

- Ограничения по глубине проникновения ультразвука в некоторых материалах.

Авторское мнение и рекомендации

«Ультразвуковая векторная допплеровская дефектоскопия — это следующий шаг в развитии неразрушающего контроля. Для успешного внедрения этого метода в промышленность следует уделять особое внимание обучению специалистов и адаптации оборудования под конкретные задачи. Опираясь на динамический анализ дефектов, можно существенно повысить безопасность и продлить срок службы критичных конструкций.»

Заключение

Ультразвуковая векторная допплеровская дефектоскопия представляет собой мощный инструмент для анализа движения дефектов под нагрузкой. Этот метод позволяет не только обнаружить дефекты, но и оценить их динамическое поведение, что крайне важно для предотвращения аварий и оптимизации технического обслуживания. Значительный рост точности диагностики и перспективы дальнейшего развития делают УВДД одной из ключевых технологий в области контроля состояния конструкций.

Внедрение данного метода в промышленность способствует переходу от статического контроля к активному мониторингу материалов в реальном времени, что отражается на повышении надежности и безопасности различных отраслей, от авиации до энергетики.