- Введение в межкристаллитную коррозию и её значение для нержавеющих сплавов

- Что такое межкристаллитная коррозия?

- Основные симптомы и последствия МКК

- Классификация и типы нержавеющих сплавов, подверженных МКК

- Методы повышения стойкости нержавеющих сплавов к межкристаллитной коррозии

- 1. Химический состав и микроэлементы

- 2. Технология термической обработки

- 3. Механическое упрочнение и модификация структуры

- Современные инновационные нержавеющие сплавы с повышенной стойкостью к МКК

- Практические рекомендации по выбору и эксплуатации нержавеющих сплавов

- Заключение

Введение в межкристаллитную коррозию и её значение для нержавеющих сплавов

Межкристаллитная коррозия (МКК) — одна из наиболее опасных форм разрушения нержавеющих сталей и сплавов, возникающая вдоль границ зерен металла. Она существенно снижает эксплуатационную долговечность и надежность конструкций, особенно в агрессивных средах. Понимание причин и механизмов этого процесса позволяет создавать сплавы с улучшенными антикоррозионными свойствами.

Что такое межкристаллитная коррозия?

МКК проявляется разрушением металла исключительно по границам зерен. При этом внутренняя часть кристаллов остается относительно неизменной, что часто усложняет выявление повреждений визуально. Основной причиной МКК является осаждение карбидов хрома при термическом воздействии, что приводит к «выеданию» области у границ зерен и образованию электролитного потенциала.

Основные симптомы и последствия МКК

- Локальные трещины и расслоения вдоль зерен.

- Снижение механической прочности и пластичности.

- Ускоренное развитие коррозионных очагов без внешних повреждений.

- Риск внезапного разрушения в ответственных конструкциях.

Классификация и типы нержавеющих сплавов, подверженных МКК

Все нержавеющие стали можно условно разделить на группы, каждая из которых по-разному реагирует на воздействие факторов межкристаллитной коррозии.

| Тип стали | Структура | Стойкость к МКК | Применение |

|---|---|---|---|

| Аустенитные стали (например, 304, 316) | FCC (Лицо-центрированная кубическая) | Средняя – подвержены МКК без стабилизации | Химическая промышленность, пищевое производство |

| Ферритные стали | BCC (Объемно-центрированная кубическая) | Высокая стойкость к МКК | Автомобильная промышленность, теплообменники |

| Дуплексные стали | Смешанная (50% FCC + 50% BCC) | Повышенная стойкость к МКК | Нефтяная и газовая промышленность |

| Стабилизированные аустенитные стали (например, 321, 347) | FCC с добавками титана или ниобия | Высокая стойкость к МКК | Аэрокосмическая и энергетическая сферы |

Методы повышения стойкости нержавеющих сплавов к межкристаллитной коррозии

1. Химический состав и микроэлементы

Основным фактором защиты от МКК является содержание хрома и уменьшение содержания углерода в сплаве, так как углерод способствует образованию карбидов, вызывающих чувствительность к коррозии.

- Стабилизация титана и ниобием — эти элементы связывают углерод в карбиды NbC и TiC, предотвращая осаждение хромовых карбидов на границах зерен.

- Снижение содержания углерода — создание сталей с низким содержанием углерода (например, маркировка L, Low Carbon) существенно уменьшает риск МКК.

- Добавление молибдена — повышает общую коррозионную стойкость и улучшает устойчивость к питтингу, что косвенно способствует снижению риска МКК.

2. Технология термической обработки

Правильный выбор температуры и режима отжига позволяет избежать образования нежелательных карбидных фаз у границ зерен.

- Высокотемпературный растворительный отжиг (>1050°C) с последующим быстрым охлаждением обеспечивает равномерный раствор элементов и препятствует осаждению карбидов.

- Плавное охлаждение часто вызывает концентрацию карбидов на границах зерен, повышая чувствительность к межкристаллитной коррозии.

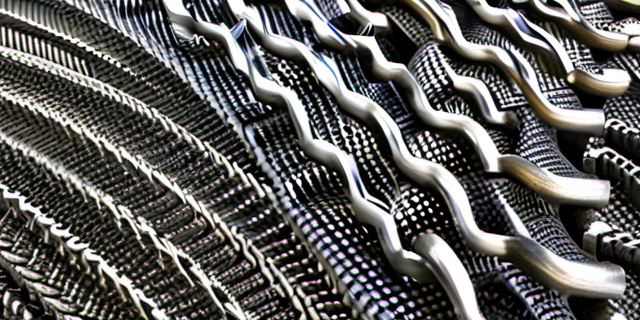

3. Механическое упрочнение и модификация структуры

Использование методов холодной обработки, дробеметания и других способов деформации способствует изменению структуры, что улучшает стойкость к распространению коррозионных трещин.

Современные инновационные нержавеющие сплавы с повышенной стойкостью к МКК

За последние годы появились новые направления в разработке антикоррозионных сталей, которые предназначены для эксплуатации в экстремальных условиях.

| Марка сплава | Характеристики | Преимущества в отношении МКК | Сферы применения |

|---|---|---|---|

| Alloy 329 (дуплексная сталь) | Высокое содержание Ni и Mo, сбалансированная фаза | Устойчив к МКК даже при длительном термическом воздействии | Нефть и газ, химическая переработка |

| 17-4 PH (прекурсор мартенситно-ферритного класса) | Содержание химических элементов для упрочнения и устойчивости | Высокая коррозионная стойкость и механическая прочность | Авиастроение, ядерная энергетика |

| Электрошлаковые многослойные покрытия с низкоуглеродной матрицей | Комбинированные структуры с высокой однородностью | Минимизация границ зерен с карбидами | Нефтезаправочные станции, оборудование для морской среды |

Практические рекомендации по выбору и эксплуатации нержавеющих сплавов

- Для оборудования, работающего в агрессивных средах с высокой температурой, предпочтительно использовать стали с маркировкой L (Low Carbon) или стабилизированные титановыми или ниобиевыми добавками.

- Контроль и оптимизация термической обработки — надежный способ продлить срок службы изделий.

- Регулярная диагностика состояния металлов на наличие коррозионных поражений поможет предотвратить аварии.

- При проектировании конструкций рекомендуется учитывать возможность образования локальных напряжений и избегать условий, способствующих осаждению карбидов.

«Выбор нержавеющего сплава с улучшенной стойкостью к межкристаллитной коррозии — это не просто техническое задание, а стратегическое решение, способное существенно повысить безопасность и эффективность всей системы. Внимательный подход к составу, обработке и эксплуатации — залог долгосрочного успеха.»

Заключение

Проблема межкристаллитной коррозии представляет значительную угрозу для долговечности и надежности металлических конструкций из нержавеющих сплавов. Современные технологии и научные разработки позволяют создавать инновационные материалы с высокой устойчивостью к МКК. Путём оптимизации химического состава, использования стабилизаторов и правильной термической обработки можно значительно снизить восприимчивость к этому виду коррозии.

Для инженеров, проектировщиков и специалистов по материалам важно учитывать специфику эксплуатации и выбирать соответствующий сплав, чтобы избежать преждевременного разрушения и повысить безопасность объектов. В конечном счёте, инвестиции в качественные антикоррозионные материалы оправдают себя значительным снижением затрат на ремонт и замену оборудования.