- Введение в проблему эрозионно-коррозионного износа

- Основные механизмы эрозионно-коррозионного износа

- Классы нержавеющих сплавов и их устойчивость

- Аустенитные стали

- Ферритные стали

- Мартенситные стали

- Дуплексные стали

- Супералливы и специализированные сплавы

- Таблица 1. Свойства нержавеющих сталей разных классов в контексте эрозионно-коррозионного износа

- Современные подходы к повышению стойкости сплавов

- Легирующие добавки и микроэлементы

- Ультрадисперсные и металлические покрытия

- Термическая и химическая обработка

- Примеры промышленного применения

- Статистика и экономический эффект

- Мнение автора

- Рекомендации по выбору и эксплуатации

- Заключение

Введение в проблему эрозионно-коррозионного износа

Эрозионно-коррозионный износ — это сложный процесс разрушения материалов, вызванный сочетанием механического воздействия (эрозии) и химической агрессии (коррозии). В промышленности, особенно в нефтегазовой, химической, энергетической и морской сферах, данный вид износа приводит к значительным затратам на ремонт и замену оборудования.

Нержавеющие сплавы традиционно применяются для повышения долговечности изделий, однако не все из них обладают достаточной устойчивостью к совместному действию эрозии и коррозии. Это становится стимулом для разработки специальных марок сплавов, обеспечивающих улучшенные эксплуатационные характеристики в агрессивных средах.

Основные механизмы эрозионно-коррозионного износа

Для понимания, почему одни материалы устойчивы, а другие быстро разрушаются, важна ясная картина совокупного воздействия эрозии и коррозии:

- Эрозия — механическое воздействие, вызванное потоком жидкостей или газов с твердыми частицами, что приводит к удалению защитных слоев и поверхностных участков.

- Коррозия — химическое или электрохимическое разрушение материала вследствие взаимодействия с агрессивной средой (кислоты, солевые растворы, кислород).

- Взаимодополнение процессов — эрозия ускоряет коррозию, разрушая пассивирующий слой, а коррозия ослабляет поверхность, что облегчает механическое разрушение.

Классы нержавеющих сплавов и их устойчивость

Нержавеющие стали делятся на несколько основных групп, каждая из которых имеет свои достоинства и ограничения в контексте эрозионно-коррозионного износа.

Аустенитные стали

Самые распространённые марки (например, 304, 316) обладают хорошей коррозионной стойкостью и пластичностью. Однако их эффектная эрозионная устойчивость ограничена из-за невысокой твёрдости.

Ферритные стали

Меньшая стоимость и лучшее сопротивление некоторым видам коррозии, но по сравнению с аустенитными, ферритные стали слабо противостоят эрозионному износу.

Мартенситные стали

Отличаются повышенной твёрдостью и износостойкостью, что положительно сказывается на сопротивлении эрозии, но имеют ограниченную коррозионную устойчивость без дополнительной обработки.

Дуплексные стали

Идеальный баланс между коррозионной стойкостью аустенитов и механической прочностью мартенситов. Обладают повышенной устойчивостью к эрозионно-коррозионному износу, в том числе в хлоридных средах.

Супералливы и специализированные сплавы

Включают никелевые и кобальтовые на основе сплавы с добавками молибдена, хрома, алюминия — они демонстрируют впечатляющие такойстойкости и применяются в особо агрессивных условиях.

Таблица 1. Свойства нержавеющих сталей разных классов в контексте эрозионно-коррозионного износа

| Класс стали | Коррозионная стойкость | Твёрдость (HB) | Устойчивость к эрозии | Рекомендуемые сферы применения |

|---|---|---|---|---|

| Аустенитные (304, 316) | Высокая | 150-200 | Низкая/средняя | Пищевая промышленность, строительство |

| Ферритные (430, 446) | Высокая в окислительных средах | 130-180 | Низкая | Автомобильная промышленность, выхлопные системы |

| Мартенситные (410, 420) | Средняя | 250-350 | Средняя/высокая | Охлаждающие установки, режущий инструмент |

| Дуплексные (2205, 2507) | Очень высокая | 250-300 | Высокая | Нефтегазовая промышленность, морская техника |

| Никелевые суперсплавы | Экстремально высокая | 300-400 | Очень высокая | Аэрокосмическая отрасль, химический комплекс |

Современные подходы к повышению стойкости сплавов

Легирующие добавки и микроэлементы

Добавление молибдена, титана, аллюминия, меди и азота позволяет создавать сплавы с улучшенным микроструктурным строением и более стабильным пассивным слоем. Например, молибден в количестве 3-5% существенно повышает устойчивость к точечной коррозии и эрозионному износу в морской воде.

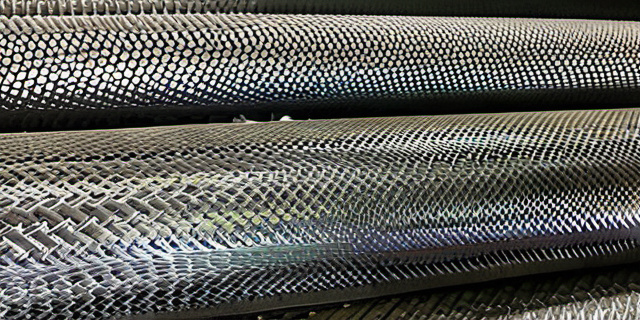

Ультрадисперсные и металлические покрытия

Модификация поверхности при помощи лазерного упрочнения, напыления карбидных слоев и других технологий позволяет повысить твёрдость и защитить металл от агрессивного воздействия среды.

Термическая и химическая обработка

Процессы закалки, отпуска, старения и пассивации создают более равномерную и плотную структуру защитного слоя, предотвращая образование трещин и микроповреждений.

Примеры промышленного применения

Рассмотрим несколько примеров успешного применения нержавеющих сплавов с повышенной устойчивостью к эрозионно-коррозионному износу:

- Нефтегазовые платформы: дуплексные стали марки 2205 широко используются для изготовления трубопроводов, работающих в условиях агрессивных солевых растворов и абразивных сред. Согласно отраслевым данным, службы таких компонентов достигают 20-25 лет при соответствующем обслуживании.

- Гидротурбинные установки: марганцево-молибденовые аустенитные стали нашли применение в зонах взаимодействия с проточной водой, содержащей песок и тяжелые частицы, снижая эрозионный износ на 40-50% по сравнению с обычными марками.

- Химическая промышленность: никелевые суперсплавы применяются для изготовления аппаратуры, контактирующей с сильными кислотами и абразивными реагентами, что позволяет минимизировать остановки на ремонт.

Статистика и экономический эффект

По данным промышленных расследований, увеличение инвестиционных затрат на качественные нержавеющие сплавы компенсируется более чем 2-3-кратным снижением расходов на ремонт и простои оборудования. Например:

- Повышение стойкости оборудования в нефтегазовой отрасли приводит к сокращению капитального ремонта на 30-40%.

- Снижение частоты замены узлов в химическом производстве сокращает плановые остановки и снижает риски аварий.

- Использование дуплексных сталей позволяет удлинить срок эксплуатации трубопроводов в морских условиях до 25 лет, в то время как обычные стали требуют замены через 7-10 лет.

Мнение автора

«Выбор подходящего нержавеющего сплава должен базироваться не только на стоимости материала, но и на понимании условий эксплуатации и природы совмещённого эрозионно-коррозионного воздействия. Оптимизация состава и обработки сплавов может стать ключом к значительному повышению надежности и срока службы оборудования, минимизируя затраты на ремонт и простои.»

Рекомендации по выбору и эксплуатации

- Оценивать природу и интенсивность эрозионно-коррозионных факторов на стадии проектирования оборудования.

- Использовать дуплексные или специально легированные сплавы в условиях комбинированного воздействия абразивно-химических сред.

- Применять защитные покрытия и регулировать режимы термообработки для повышения твёрдости и стойкости.

- Регулярно проводить мониторинг коррозионного состояния и своевременное техническое обслуживание.

Заключение

Нержавеющие сплавы с повышенной стойкостью к эрозионно-коррозионному износу являются важным инженерным решением для современной отрасли, позволяя значительно повысить надежность и долговечность оборудования. Понимание механизмов износа, правильный подбор типа стали, оптимизация состава и технологий обработки обеспечивают конкурентоспособность и экономическую эффективность предприятий.

В условиях растущей конкуренции и увеличивающих требований к надежности, инвестиции в качественные материалы и передовые технологии обработки нержавеющих сплавов являются оправданными и перспективными. Именно такой комплексный подход позволяет обеспечить устойчивую работу сложных технических систем в самых агрессивных условиях.