- Введение в проблему дефектов в металлических отливках

- Основы лазерной ультразвуковой томографии

- Принцип работы

- Преимущества ЛУТ перед традиционными методами

- Применение ЛУТ для контроля металлических отливок

- Типичные дефекты, выявляемые с помощью ЛУТ

- Примеры успешных внедрений технологии

- Технические особенности и оборудование

- Компоненты системы ЛУТ

- Ключевые технические параметры

- Практические советы и рекомендации

- Заключение

Введение в проблему дефектов в металлических отливках

Металлические отливки являются важной частью многих промышленных изделий — от авиационных компонентов до деталей машиностроения. Качество отливок напрямую влияет на надежность и долговечность готовых продуктов. Однако, производство отливок часто сопровождается возникновением внутренних дефектов: пористости, трещин, раковин и включений. Неразрушающий контроль этих дефектов — ключевой этап обеспечения качества.

Традиционные методы контроля, такие как рентгенография, визуальный осмотр или контактная ультразвуковая диагностика, имеют ограничения в точности и скорости. В этих условиях лазерная ультразвуковая томография (ЛУТ) выступает как инновационная технология, способная обеспечить детальное и объемное изображение структуры отливки без разрушения образца.

Основы лазерной ультразвуковой томографии

Принцип работы

Лазерная ультразвуковая томография базируется на использовании лазерного излучения для возбуждения и приёма ультразвуковых волн в материале. Принцип включает два основных процесса:

- Генерация ультразвука лазером: Кратковременный лазерный импульс направляют на поверхность отливки, вызывая локальные механические колебания (ультразвуковые волны).

- Прием ультразвуковых сигналов: Ультразвуковые волны, отражаясь от дефектов, воспринимаются лазерным детектором, который регистрирует и преобразует колебания в электрический сигнал.

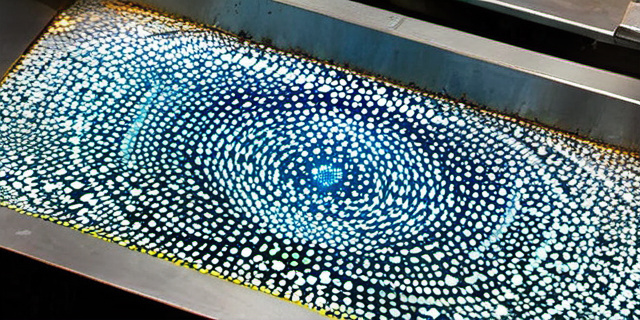

Серия точечных измерений по поверхности позволяет построить трехмерное изображение внутренней структуры и выявить расположение дефектов.

Преимущества ЛУТ перед традиционными методами

| Метод | Контактность | Точность | Возможность 3D-картирования | Скорость исследования | Безопасность для образца |

|---|---|---|---|---|---|

| Рентгенография | Безконтактный | Средняя | Ограниченная (2D) | Средняя | Высокая |

| Контактная ультразвуковая диагностика | Контактная | Высокая | Ограниченная | Низкая | Средняя |

| Лазерная ультразвуковая томография | Полностью безконтактный | Очень высокая (микронный уровень) | Полное 3D-картирование | Высокая (автоматизированные сканеры) | Максимальная безопасность |

Применение ЛУТ для контроля металлических отливок

Типичные дефекты, выявляемые с помощью ЛУТ

- Пористость: мельчайшие пустоты в металле, возникающие при захвате газов во время заливки.

- Трещины: механические разрывы, угрожающие целостности изделия.

- Непровары и шлаковые включения: дефекты, вызванные неполным заполнением формы или загрязнениями.

Примеры успешных внедрений технологии

В авиастроении использование ЛУТ позволило сократить процент брака на 30% в производстве лопаток турбин. По данным внутренних исследований одной крупной металлургической компании, 85% всех скрытых дефектов, выявленных лазерной ультразвуковой томографией, не обнаруживались традиционными методами. Эффективность контроля обеспечила значительную экономию средств на дальнейший ремонт и утилизацию изделий.

Технические особенности и оборудование

Компоненты системы ЛУТ

- Лазерный источник возбуждения: обычно это высокомощные Nd:YAG или волоконные лазеры, генерирующие короткие оптические импульсы.

- Приемная система лазерного датчика: пьезооптические или интерферометрические датчики, обеспечивающие высокую чувствительность к ультразвуковому сигналу.

- Система сканирования: платформы с программным управлением, обеспечивающие точное позиционирование и быстрый полный обзор поверхности.

- Программное обеспечение: алгоритмы обработки сигналов и томографическая реконструкция 3D-образов.

Ключевые технические параметры

| Параметр | Значение | Комментарий |

|---|---|---|

| Разрешающая способность | до 10 мкм | Высокая детализация дефектов |

| Глубина проникновения | до 50 мм | Подходит для толстостенных отливок |

| Скорость сканирования | до 1000 точек/сек | Автоматизированное сканирование большой площади |

| Тип лазера | Пульсирующий Nd:YAG | Оптимальный выбор для возбуждения ультразвука |

Практические советы и рекомендации

- Для достижения максимальной точности сканирования рекомендуется оптимизировать параметры лазера под конкретный тип металла и толщину отливки.

- Настройка программного обеспечения на конкретный спектр шумов позволяет снизить уровень ложных сигналов.

- Совмещение ЛУТ с другими методами неразрушающего контроля улучшает общий уровень обнаружения дефектов.

- Регулярная калибровка оборудования гарантирует стабильность и воспроизводимость результатов.

Заключение

Лазерная ультразвуковая томография становится одним из ключевых инструментов для контроля качества металлических отливок. Высокая точность, возможность безконтактного и быстрого обследования, а также создание трехмерных изображений внутренней структуры — всё это делает ЛУТ незаменимой в современных технологических процессах.

Автор подчёркивает: «Внедрение лазерной ультразвуковой томографии в производственные цепочки позволяет значительно повысить качество продукции и снизить издержки на последующий ремонт, что особенно важно при работе с ответственными узлами и деталями.»

На фоне растущих требований к надежности и безопасности изделий, лазерная ультразвуковая томография занимает уверенную позицию как передовой метод неразрушающего контроля и диагностики внутренних дефектов металлических отливок.