- Введение в проблему остаточных напряжений в сварных соединениях

- Почему важно контролировать остаточные напряжения?

- Методы измерения остаточных напряжений

- Принцип работы рентгеновской дифрактометрии

- Ключевые этапы проведения измерений:

- Преимущества рентгеновской дифрактометрии для анализа сварных соединений

- Примеры применения рентгеновской дифрактометрии в промышленности

- Статистические данные по эффективности применения

- Рекомендации и советы по применению метода

- Мнение автора

- Заключение

Введение в проблему остаточных напряжений в сварных соединениях

Сварные соединения являются важной частью конструкций в машиностроении, строительстве и других промышленных отраслях. Однако процессы сварки приводят к образованию остаточных напряжений, которые могут значительно повлиять на прочность, долговечность и безопасность деталей.

Остаточные напряжения — это внутренние напряжения в материале, сохраняющиеся после снятия внешних нагрузок. В сварных соединениях они возникают из-за неравномерного нагрева и остывания металла, что приводит к деформациям и изменению структуры материала.

Почему важно контролировать остаточные напряжения?

- Уменьшение риска разрушения — избыточные остаточные напряжения могут вызвать трещины и снижение ресурса деталей.

- Оптимизация технологии сварки — контроль помогает корректировать параметры процесса для минимизации напряжений.

- Гарантия качества — обеспечивает соответствие сварных соединений стандартам и спецификациям.

Методы измерения остаточных напряжений

Существует несколько основных методов для анализа остаточных напряжений:

- Механические методы (рассверловка, удаление слоев)

- Оптические методы (интерферометрия, цифровая корреляция изображения)

- Нейтронная дифракция

- Рентгеновская дифрактометрия

Каждый из методов имеет свои преимущества и ограничения, но рентгеновская дифрактометрия занимает особое место благодаря точности и неразрушающему характеру исследования.

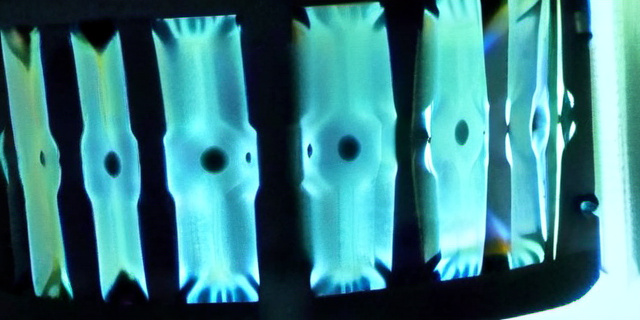

Принцип работы рентгеновской дифрактометрии

Рентгеновская дифрактометрия основана на явлении дифракции рентгеновских лучей на кристаллической решётке материала. При воздействии на кристалл рентгеновского излучения происходит рассеяние, а угол и интенсивность дифракционных пиков связаны с межатомными расстояниями.

При наличии остаточных напряжений происходит изменение этих расстояний, что проявляется в смещении дифракционных пиков. Измеряя эти смещения, можно вычислить напряжения в различных направлениях.

Ключевые этапы проведения измерений:

- Подготовка поверхности и выбор точки измерения.

- Настройка дифрактометра для обеспечения стабильного рентгеновского пучка.

- Съемка дифракционных спектров.

- Обработка данных и вычисление остаточных напряжений на основе смещений пиков.

Преимущества рентгеновской дифрактометрии для анализа сварных соединений

| Преимущество | Описание |

|---|---|

| Высокая точность | Измерения с погрешностью до нескольких МПа позволяют выявлять даже небольшие напряжения. |

| Неразрушающий характер | Обследование без нарушения целостности соединения. |

| Локальный анализ | Измерения можно проводить в конкретных точках сварного шва, включая границы и термически-зональные области. |

| Широкая применимость | Подходит для большинства металлов и сплавов, включая углеродистую и нержавеющую стали. |

Примеры применения рентгеновской дифрактометрии в промышленности

В крупном машиностроительном заводе, специализирующемся на производстве трубопроводов высокого давления, рентгеновская дифрактометрия применяется для контроля сварных стыков. По данным завода, использование данного метода позволило снизить случаи отбраковки соединений на 15% за счет более точного выявления критических напряжений.

В авиационной промышленности многослойные сварные соединения подвергаются детальному анализу методом рентгеновской дифрактометрии, что позволяет обеспечить безопасность конструкций при эксплуатации в экстремальных условиях.

Статистические данные по эффективности применения

| Показатель | Без контроля | С использованием Рентгеновской дифрактометрии |

|---|---|---|

| Процент отказов сварных соединений | 8-12% | 2-4% |

| Средний срок службы соединений | 5-7 лет | 8-12 лет |

| Время на контроль 1 соединения | до 4 часов (разрушающие методы) | около 1 часа |

Рекомендации и советы по применению метода

Чтобы максимально эффективно использовать рентгеновскую дифрактометрию, необходимо соблюдать следующие рекомендации:

- Правильная подготовка образцов: поверхность должна быть гладкой, без загрязнений и оксидных слоев.

- Оптимальный выбор параметров измерений: настройка углов, мощности излучения и времени экспозиции обеспечивает качество данных.

- Комплексный подход: сочетание дифрактометрии с другими методами контроля для проверки достоверности результатов.

Мнение автора

«Рентгеновская дифрактометрия сегодня — не просто научный метод, а надежный инструмент контроля качества, практически незаменимый для обеспечения безопасности и долговечности сварных конструкций. Инженерам и технологам стоит уделять этому методу особое внимание — это инвестиция в надежность своих изделий.»

Заключение

Рентгеновская дифрактометрия для анализа остаточных напряжений в сварных соединениях — это высокоточный, быстрый и неразрушающий метод, который позволяет контролировать внутренние напряжения, формирующиеся в процессе сварки. Благодаря подробному пониманию распределения напряжений инженеры получают возможность оптимизировать технологии сварки и продлевать срок службы изделий.

Статистика и примеры из практики подтверждают, что внедрение данного метода способствует повышению качества сварных соединений и снижению риска аварийных ситуаций.

В современном производстве рентгеновская дифрактометрия является одним из ключевых элементов контроля качества, особенно в ответственных сферах, таких как машиностроение, судостроение и авиация.

Таким образом, знание и использование данного метода станет залогом успешной и безопасной эксплуатации сварных конструкций в долгосрочной перспективе.