- Введение в ионно-плазменные технологии

- Основные методы ионно-плазменного нанесения покрытий

- 1. Ионно-плазменное напыление

- 2. Ионно-плазменное легирование

- 3. Диффузионное ионно-плазменное насыщение

- Преимущества ионно-плазменных покрытий

- Примеры применения и статистика эффективности

- Автомобильная промышленность

- Авиация и аэрокосмическая отрасль

- Особенности оборудования и производственного процесса

- Перспективы и вызовы в развитии ионно-плазменных технологий

- Ключевые направления исследований

- Заключение

Введение в ионно-плазменные технологии

Ионно-плазменные технологии на сегодняшний день занимают лидирующие позиции среди методов обработки поверхности металлов. Благодаря возможности создавать одновременно прочные, износостойкие и антикоррозионные покрытия, эти технологии нашли широкое применение в машиностроении, авиации, энергетике и других промышленных сферах.

Основой ионно-плазменных процессов является использование ионизированного газа — плазмы, под действием которого происходит модификация поверхности металлических деталей посредством воздействия высокоэнергетичных ионов. Этот метод обеспечивает уникальные характеристики покрытия, которые трудно достичь при использовании традиционных технологий.

Основные методы ионно-плазменного нанесения покрытий

1. Ионно-плазменное напыление

Процесс заключается в распылении материала покрытия в плазменной дуге, где частицы приобретают высокую кинетическую энергию и адгезируют к поверхности детали. Метод позволяет создавать покрытия из металлов, керамик и композиционных материалов.

2. Ионно-плазменное легирование

Включает внедрение ионов определенных элементов прямо в металл детали, что улучшает физико-химические свойства поверхности без значительного изменения габаритов изделия.

3. Диффузионное ионно-плазменное насыщение

Процесс глубокой обработки поверхности с помощью ионов активных газов, таких как азот, что создает твердую и устойчивую к коррозии зону с улучшенной твердостью.

Преимущества ионно-плазменных покрытий

- Высокая адгезия – покрытия плотно сцеплены с основным металлом, что увеличивает срок службы деталей.

- Улучшенная износостойкость – снижает трение и повышает сопротивление к механическому износу.

- Антикоррозионная защита – предотвращает коррозию даже в агрессивных средах.

- Сохранение геометрии детали – нанесение тонких, равномерных покрытий минимально воздействует на размеры детали.

- Экологическая безопасность – в отличие от химических методов, ионно-плазменные процессы не создают токсичных отходов.

Примеры применения и статистика эффективности

Автомобильная промышленность

Металлические компоненты двигателей и подвесок подвергаются серьезным нагрузкам и износу. Использование ионно-плазменных покрытий увеличивает срок их службы в среднем на 40-60%. Например, покрытие из нитридов титана на поршневых кольцах уменьшает интенсивность трения и повышает устойчивость к коррозии.

Авиация и аэрокосмическая отрасль

Турбинные лопатки и корпусные элементы подвергаются воздействию высоких температур и агрессивной среды. Плазменные покрытия на основе карбидов позволяют повысить жаропрочность и снизить вес деталей, что критично для летательных аппаратов.

| Область применения | Тип покрытия | Основные улучшения | Средний прирост срока службы |

|---|---|---|---|

| Автомобильная промышленность | Нитрид титана (TiN) | Износостойкость, антикоррозия | 40-60% |

| Авиация | Карбиды (WC, TiC) | Жаропрочность, уменьшение массы | 30-50% |

| Энергетика | Азотирование и легирование ионами | Устойчивость к коррозии | до 70% |

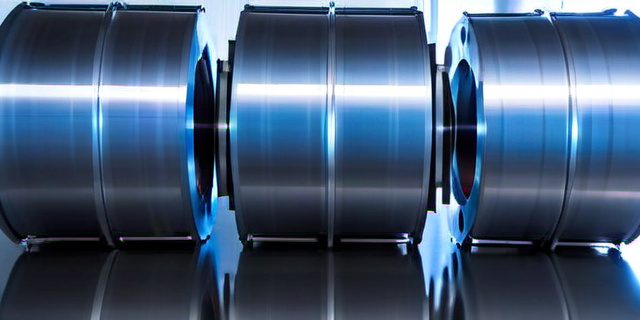

Особенности оборудования и производственного процесса

Современное ионно-плазменное оборудование представляет собой сложные системы, обеспечивающие строгое управление параметрами процесса (температурой, давлением, энергией ионов). Типовые установки оснащены вакуумными камерами, источниками ионного облучения и системами подачи материала.

Производственный цикл включает предварительную очистку, нанесение покрытия и последующую термообработку для стабилизации структуры. Время обработки и параметры меняются в зависимости от типа покрытия и материала детали.

Перспективы и вызовы в развитии ионно-плазменных технологий

Развитие новых материалов для покрытий, интеграция систем автоматизации и ИИ в управление процессами, а также рост требований к экологическим стандартам стимулируют прогресс в данной сфере. При этом сохраняются задачи по снижению стоимости оборудования и повышению скорости обработки.

Ключевые направления исследований

- Создание наноструктурированных покрытий с улучшенными свойствами;

- Разработка гибридных технологий, сочетающих ионно-плазменное и лазерное напыление;

- Оптимизация процессов для массового производства;

- Повышение энергоэффективности и снижение энергопотребления установок.

Заключение

Ионно-плазменные технологии становятся незаменимым инструментом для создания высококачественных защитных покрытий на металлических деталях. Их применение позволяет значительно увеличить ресурс изделий, повысить безопасность эксплуатации и снизить затраты на обслуживание.

«Для предприятий, стремящихся к инновациям и повышению конкурентоспособности, использование ионно-плазменных покрытий является одним из самых перспективных направлений. Инвестиции в такие технологии окупаются не только через повышение надежности продукции, но и благодаря уменьшению сбоев и аварийных простоев.»

Таким образом, развитие и внедрение ионно-плазменных методик нанесения покрытий способствует технологическому прогрессу и долговременному улучшению качества металлических деталей во многих отраслях.